在能源化工领域,如何将重质、劣质的原料高效、清洁地转化为高附加值的轻质燃料与化工原料,是持续的技术挑战。加氢裂化技术作为现代炼油与化工的核心工艺之一,正经历着一场从宏观性质调控到微观分子结构精准导向转化的深刻变革。本文将深入探讨以“烃类分子结构导向转化”为核心理念的新一代加氢裂化技术的开发脉络、关键突破及其广阔的应用前景。

一、核心理念:从“笼统加工”到“分子管理”

传统加氢裂化技术主要关注原料的宏观性质(如馏程、残炭、硫氮含量)和目标产物的收率分布,过程控制相对粗放。而分子结构导向转化技术的出现,标志着理念的飞跃。其核心在于:

- 分子水平认知:借助现代分析技术(如高分辨质谱、核磁共振等),精确解析复杂原料油中烃类分子的类型(链烷烃、环烷烃、芳烃)、结构(侧链长度、环数、取代位置)及其分布。

- 反应路径定向:基于对关键烃类分子在加氢裂化过程中反应网络(如开环、断链、异构、脱烷基)的深入理解,通过催化剂设计与工艺条件优化,主动引导特定分子结构沿着期望的路径进行转化。

- 产品结构定制:目标不再是简单的增产柴油或石脑油,而是根据市场需求,定向生产高辛烷值汽油组分、高十六烷值柴油、优质润滑油基础油,或特定的化工原料(如BTX、低碳烯烃)。

二、技术开发的关键支柱

实现上述理念,依赖于多学科交叉的技术开发,主要支柱包括:

1. 高性能催化剂的精准设计

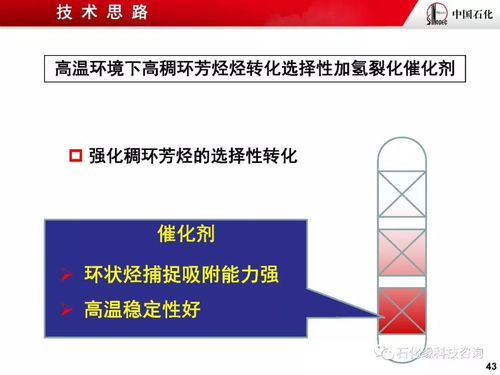

催化剂是导向转化的“智慧开关”。开发重点在于:

- 活性位点的协同与分区:设计具有加氢功能(金属位点)和裂化/异构功能(酸性位点)精密匹配的双功能催化剂。通过调控载体的孔道结构(如介孔-微孔复合)、酸性类型与强度(B酸/L酸比例),实现对不同尺寸和极性分子的选择性接近与转化。例如,针对多环芳烃的深度加氢饱和,需要强加氢活性;而针对长链烷烃的择形异构,则需要温和的酸性与合适的孔道约束。

- 分子筛的定制化合成:开发具有特定孔口尺寸和腔体结构的改性分子筛(如Y型、Beta、ZSM系列),利用其择形催化效应,实现对反应中间体和产物分子的形状选择性,抑制副反应,提高目标产品选择性。

2. 先进工艺与反应工程的创新

- 分级转化与流程优化:采用多反应器串联、分区进料、循环裂化等灵活工艺流程。例如,先将原料中易于裂化的分子(如长链烷烃)在较温和条件下转化,再将难转化的稠环芳烃富集物送入更苛刻条件反应器,实现能量与氢气的高效利用。

- 耦合工艺开发:将加氢裂化与催化裂化(FCC)、烷基化、异构化等工艺进行深度集成,形成分子炼油“组合拳”,最大化整体价值。

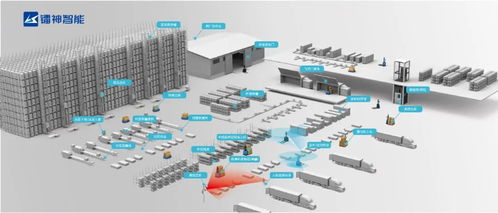

- 反应过程的精准调控:利用在线分析与先进过程控制(APC)技术,实时监测关键参数,动态调整反应温度、压力、空速等,确保反应始终沿着预设的分子转化路径进行。

3. 数字化与智能化的赋能

- 分子水平建模与模拟:建立从原料分子组成到反应动力学,再到产品分布的预测模型,实现虚拟试验与工艺优化,大幅缩短开发周期。

- 人工智能辅助催化剂设计:利用机器学习算法,在海量实验数据和理论计算基础上,预测催化剂组成-结构-性能关系,逆向设计目标催化剂。

三、应用价值与前景展望

烃类分子结构导向转化的加氢裂化技术已展现出巨大的应用价值:

1. 资源的高值化与清洁化利用

成功应用于加工劣质重油、焦化蜡油、页岩油、煤焦油等非常规原料,在高效脱除硫、氮、氧及金属杂质的将大分子、高芳烃含量的物质定向转化为清洁运输燃料和优质化工料,显著提升资源价值。

2. 产品结构的灵活调节与高端化

使炼厂能够快速响应市场变化。在柴油需求旺盛时,可最大化生产低凝点、高十六烷值的清洁柴油;在化工原料利润丰厚时,则可多产高纯度的轻质芳烃或异构烷烃,为下游高端合成材料提供“粮食”。

3. 助力“双碳”战略目标

通过提高液体产品收率、降低焦炭和干气产率,从源头提升碳原子利用效率。生产的高质量低硫燃料可直接减少终端排放,而生产的化工原料则有助于减少对石油的直接燃烧依赖,间接降低碳足迹。

展望未来,该技术将继续向更精准、更智能、更绿色的方向发展:催化剂将具备更高级的“识别”与“编辑”分子能力;工艺将与可再生能源制氢(绿氢)深度耦合,实现近零排放;智能化水平将贯穿从研发到运营的全生命周期。分子结构导向转化的加氢裂化技术,不仅是技术本身的演进,更是推动整个能源化工行业向精细化、高端化、可持续化转型的核心引擎。它正在重新定义我们利用碳氢资源的方式,为保障能源安全与实现绿色低碳发展提供关键的技术解决方案。